球阀执行中华人民共和国国家标准

GB/T 12237-2007

代替 GB/T 12237-1989

石油、石化及相关工业用的钢制球阀

中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会 发布

前言

本标准对应 ISO 17292: 2004《石油、石化及相关工业用的金属球阀》和 APl608一2002《法兰端、螺纹端和焊接端金属球阀》,采标一致性程度为非等效。 与 ISO 17292: 2004/APl608 2002 相比,主要技术内容和标准文本结构存在很大差异。本标准是对GB/T12237-1989《通用阀门 法兰和对焊连接钢制球阀》的修订。

与GB/T 12237-1989相比主要修改内容如下:

——修改了标准名称;

——扩大了适用范围;

——增加了聚四氟乙烯材料阀座的温度-压力额定值,对球阀使用非金属材料阀座密封件的温度- 压力额定值作了限制说明;

——增加了 DN8 ~DN50 承插焊连接端孔径和孔深的要求,增加了承插焊连接端和螺纹连接端端 部壁厚的要求;

——增加阀体问座最小直径的要求;

——增加了阀体问连接螺栓尺寸和性能的技术要求;

——修改了材料的要求;

——增加了阀体与阀盖连接螺栓、间杆材料硬度的要求;

——修改了试验方法和检验要求,增加了型式试验内容;

——修改了标志内容的要求;

——修改了对供货的要求;

——增加了附录 A 订货合同数据表。

本标准从实施之日起代替 GB/T 12237-1989 。

本标准的附录 A 为资料性附录。

本标准由中国机械工业联合会提出。

本标准由全国阀门标准化技术委员会(SAC/TC 188)归口。

本标准起草单位:合肥通用机械研究院、上海耐莱斯·詹姆斯伯雷阀门有限公司、苏州纽戚阀门有限公司、浙江慎江阀门有限公司。

本标准主要起草人:王晓钧、邬佑清、高开科、叶旭强。

标准所代替标准的历次版本情况为:

——GB/T 12237 1989

石油、石化及相关工业用的钢制球阀

1 范围

本标准规定了石油、石化及相关工业用的钢制球阀的结构型式、技术要求、材料、试验方法和检验规则、标志、包装和储运。

本标准适用于公称压力 PN16 ~ PNlOO、公称尺寸 DN15 ~ DN500,端部连接形式为法兰和焊接的钢制球阀;适用于公称压力 PN16~PN140、公称尺寸 DN8~ DN50,端部连接形式为螺纹和焊接的钢制 球阀。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。 凡是注日期的引用文件,其随后所有的修改单(不

包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究 是否可使用这些文

件的最新版本。 凡是不注日期的引用文件,其最新版本适用于本标准。

GB 150 钢制压力容器

GB/T 152. 4 紧固件 六角头螺栓和六角螺母用沉孔

GB/T 196 普通螺纹 基本尺寸(GB/T 196-2003, ISO 724: 1993, MOD)

GB/T 197 普通螺纹 公差(GB/T 197-2003,ISO 965-1:1998,MOD)

GB/T 228 金属材料 室温拉伸试验方法(GB/T 228-2002 ,eqv ISO 6892: 1998)

GB/T 7306.2 55度密封管螺纹 第 2 部分z圆锥内螺纹与圆锥外螺纹(GB/T 7306. 2-2000,

eqv ISO 7 1:1994)

GB/T 9113(所有部分) 整体钢制管法兰

GB/T 9124 钢制管法兰 技术条件

GB/T 12220 通用阀门 标志(GB/T 12220-1989,idt ISO 5209:1977)

GB/T 12221 金属阀门 结构长度(GB/T 12221-2005,ISO 5752:1982,MOD)

GB/T 12223 部分回转阀 门驱动装置的连接( GB/T 12223-2005 , ISO 5211:1991,MOD)

GB/ T 12 224 钢制阀 门 一般要求 (GB/ T 12224-2005 , ASTM Bl 6. 34 a :1998 , NEQ)

GB/ T 12228 通用阀门 碳素钢锻件技 术条件

GB/ T 12 229 通用阀门 碳素钢铸件技术条件

GB/ T 12 230 通用阀门 不锈钢铸件技术条件

JB/ T 106 阀门的标志和涂漆

JB/ T 6440 阀门受压铸钢件 射线照相检验

JB/ T 9092 间门的检验与试验

3.术语和定义

下列术语和定义适用于本标准。

3. 1

防静电结构

保证阀体、球体和阀杆之间能导电的结构。

3. 2

耐火结构 fire type design

下列术语和定义适用于本标准 。

一种在软密封被烧坏时仍能保持一定要求密封性能的结构。

4 结构型式

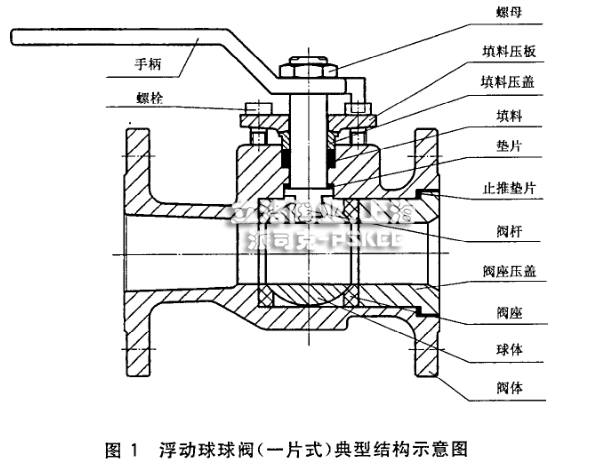

4 . 1 浮动球球阀(一片式) 的典型结构如图 1所示 。

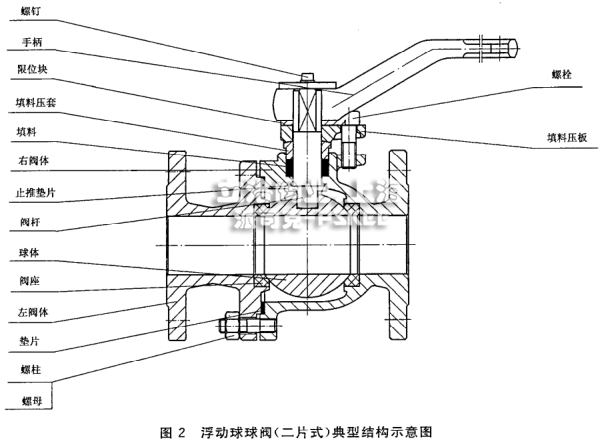

4. 2 浮动球球阀(两片式) 的典型结构如图 2 所示 。

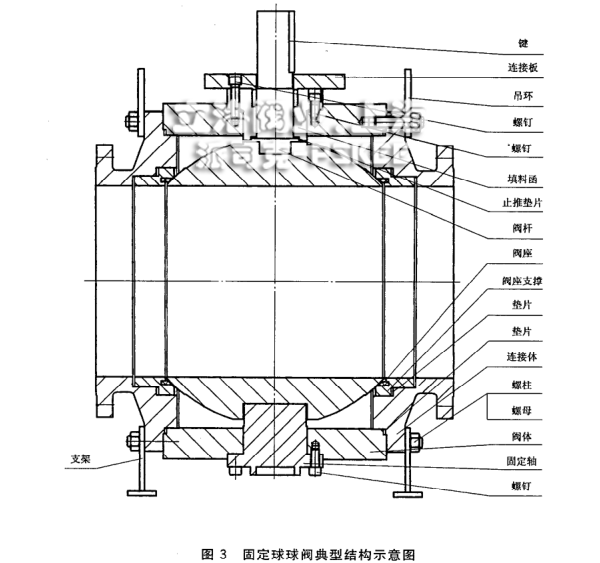

4. 3 固定球球阀的典型结构如图 3 所示 。

图 1 浮动球球阀( 一片式) 典型结构示意图

图 2 浮动球球阀(二片式)典型结构示意图

图 3 固定球球阀典型结构示意图

5 技术要求

5. 1 压力·温度额定值

5. 1. 1 球阀壳体的压 力 温度额定值

球阀壳体的额定压力 温度额定值按 GB/ T 12224 的规定。

5. 1. 2 球 间间座和密封件的压 力·温度额定值

5. 1. 2. 1 因受球间的阀座和密封件 等非金属材料使用压力 温度额定值的限制 ,球阀允许使用 的压力- 温度额定值会被限制 ,应按所用间座和密封 件等非金属材料 的压力 温度额定值 ,在铭牌上予以明示 规定 ,应不高 于该球阀壳体的额定压力 温度额定值。

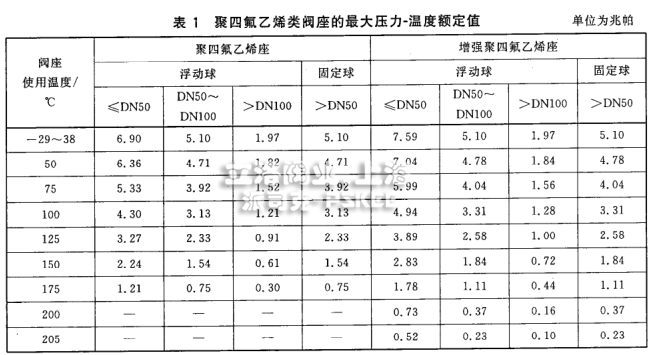

5. 1. 2. 2 球间 阀座和密封件材料使用 聚四氟乙烯或增强聚 四氟乙烯时 ,球阀阀座和密封件材料的

最大 允许工作压力 温度额定值按表 1 的规定 。

表 1 聚四氟乙烯类间座的最大压力·温度额定值

5.1.2.3 使用聚四氟乙烯类材料以外的其他非金属材料 的阀座和密封件材料的压力 温度额定值按制 造厂的规定,但该材料的压力 温度额定值不应当高于该球阀壳体的额定压力 温度额定值。

5.2 结构长度

球阀的结构长度 和最大允许偏差按 GB/ T 12221 的规定 ,或按订货合同要求 。

5.3 连接揣

5.3.1 法兰连接端

5.3.1.1 法兰按 GB/ T 9113 的规定 ,其密封面的表 面粗糙度 按 GB/T 9124 的规定 ,或按订货合同

要求。

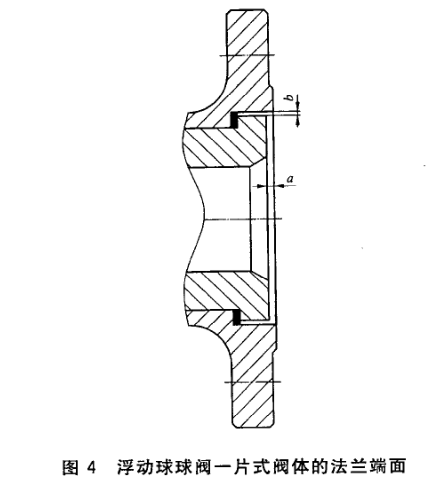

5.3.1.2 一片式法兰球阀(如图 1所示)非完整密封面的要求 :内装阀座从阀体一侧法兰端的流道装入

并固定在间体内,该阎座与 阀体的间隙见图4,尺寸 a 应不超过0.25mm,尺寸 b 应不超过1.5 mm。

图 4 浮动球球阀一片式 阀体的法兰端面

5. 3. 2 对接焊连接端按 GB/T 12224 的规定 ,或按订货合同要求 。

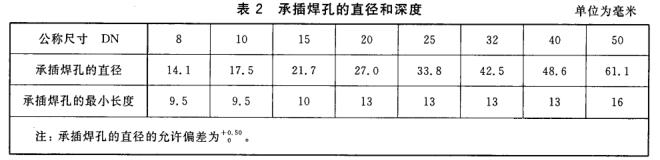

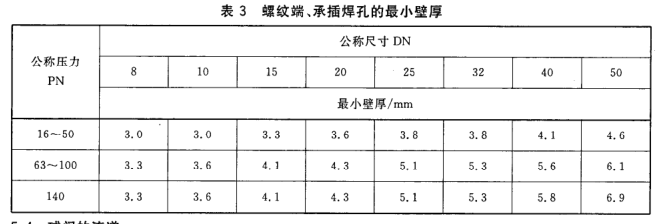

5. 3. 3 承插焊连接端 ,承插焊孔 的直径和深度按表 2 的规定 ,承插焊孔的最 小壁厚按表 3 的规定;承插 焊孔应与 阀体通道同轴 ,其端面应与承插焊孔轴垂直 。订货合同另有要求时按订货合同要求 。

表 2

5. 3. 4 螺纹连接端 ,螺纹按 GB/T 7306. 2 的规定 ,螺纹端的最小壁厚按表3的规定;螺纹孔应与阀体 通道同轴 ,在端部应 当有一个近似45。及 螺纹齿高度一半的倒角。订货合同另有要求时按订货合同要求 。

表3

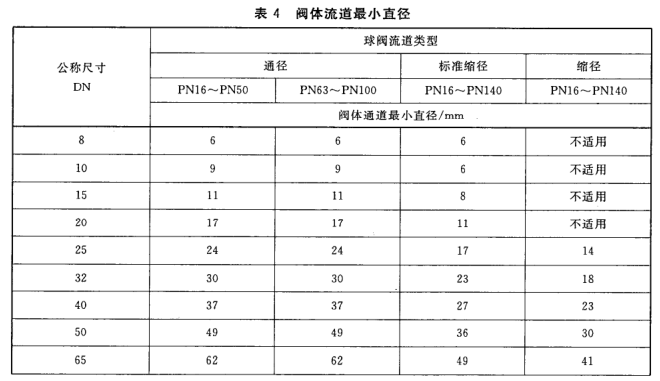

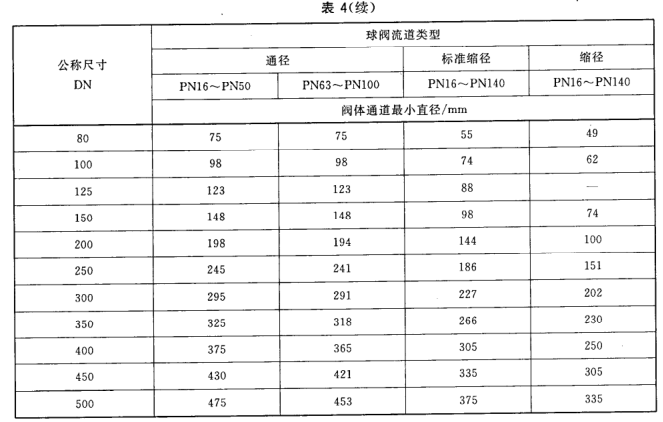

5. 4 球阀的流道

缩径和不缩径的阀体流道都应该是圆形的 ,其最小直径按表 4 的规定。

表 4 (续)

5. 5 阀体

5. 5. 1 阀体应当是铸造或锻造成型的,阀体材料应 当符合 GB/T 122 28、GB/T 12229 、GB/T12230的规定 。

5. 5. 2 若阀体端法兰和与阀盖连接的阀体中法兰需要采用焊接时,该法兰应当采 用对接焊形式的锻造

材料的法 兰 ,该法兰与 阀体的焊接应当按 GB150 的规定,并应按材料的特 性进行相应的热处理。

5. 5. 3 除对接焊的焊接坡口 区域外,阀体的最小壁厚按 GB/T 12224 的规定;焊接连 接端阀体,在距焊接端 1. 33 倍的最小壁厚距离内 的壁厚不得小于最小壁厚的 0.77 倍 ,应 当考虑从靠阀体中部外 表面沿 阀体通道方向 予以适当的增厚加强 。

5. 5. 4 采用上游端密封的固定球球阀,应 当在阀体中腔处开设一个 DN15 的带堵头蝶、纹试验孔,螺纹

按 GB/ T 7306 . 2 的规定 。

5. 5. 5 一片式法兰球阀的内装阀座的螺纹,在 38℃时球阀最大允许工作压力 时 ,螺纹的剪 切应力应不

超过 70 MPa 。

5. 6 壳体的连接

5. 6. 1 阀体与左阀体的连接可以采用螺柱螺母连接或螺纹 连接 。间体与左阀体的连接应考虑能承受 管道的拉伸载荷和 弯曲载荷。

5. 6. 2 阀体与左阀体采用螺柱连接形式的 ,应当采用螺柱配螺母或螺栓 ,螺母应采 用粗制六角厚螺母。

当螺栓小于等于 M27 时 ,可以用粗牙螺纹 ,当螺栓大于 M27 时,应采用牙距不超过 3 mm 的螺纹。螺 纹尺寸和公差按 GB/ T 19 6 和 GB/ T 19 7 的规定。

5. 6. 3 阀体与连接螺栓螺母的头部支撑连接平 面与法兰面应 当平行,应 当垂直于螺栓的 中心轴线;间

体的连接法 兰其背面应加工或按 GB/ T 152. 4 的规定惚平 。

5. 6. 4 阀体与左阀体的垫片应该采用合适的结构 。装配时,严禁采用重 油脂或密封剂 ,允许使用站度 不超过煤油的轻质润滑油 。

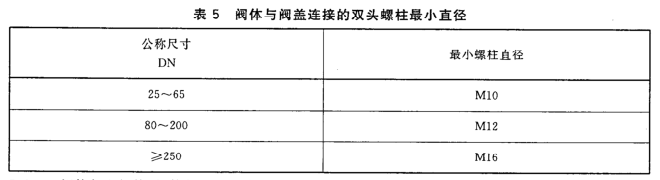

5. 6. 5 阀体与左阀体螺栓连接形式的螺柱的数量不得少于4个 ,其最小直径按表 5 的规定。

表 5 阀体与阀盖连接的双头螺柱最小直径

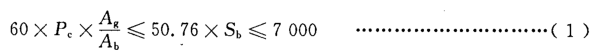

5. 6. 6 阀体与左阀体 、阀体与阀盖 连接螺柱或螺 纹 ,其最小截面积应符合式( 1) 式( 4 ) 要求 :

a) 阀体与左阀体用螺柱螺母连接形式的螺柱

b) 阀体与左阀体用螺纹连接形式的螺 纹

c) 阀体上用螺栓连接 阀盖形式的 螺栓

d )

式中 z

Sb一一螺柱材料 在 38℃时的许用应力( 当大于 138MPa时,用138MPa),单位为兆帕(MPa); Pc球阀在 38℃时的最高工作压力值,单位为兆帕(MPa ) ;

Ag由垫片或0形圈的有效外周边 或其密封件的有效周边所 限定的面积,垫环 连接面情况除 外 ,该限定面积 由圆环中径确定 ,单位为平方毫米 ( mm2 ) ;

Ab一一螺栓总抗拉应力有效面积,单位为 平方毫米( mm2 ) 。

5. 7 填料压盖的螺栓

按照最大允许工作压力压缩填料,压紧填料压盖 的栓接件的拉伸应力 应 当不超过栓接材料 的最大 抗拉强度的 四分之一 。

5. 8 防静电结构

如订货合同有规定,球阀应设计成防静 电的结构 。对不大于 DN 50 的球阀,应使 阀体和 阀杆之间能 导电;对大于 DN 50 的球阀,则要保证球体 、间杆和阀体之间能导电 ,其结构 应满足下列要求 :取一台经 压力试验并至少开关过 5 次的新的干燥球阀作典型试验 ,在电 源电压不超 过 12V 时,阀杆、阀体、球阀的防静电电路应有小于 100 的电阻。

5. 9 阀杆防脱结构

球阀阀体与阀杆的配合,应设计成在介质压力作用下,拆开填料压盖 、阀杆密封挡 圈时,阀杆不会脱 出阀体的结构 。

5. 10 阀杆结构

5. 10. 1 间杆若发生破坏 ,破坏断裂处应在球 阀的压力区域外 ,在介质压力作用下 ,阀杆不会飞出 。

5. 10. 2 与球体的连接处及在球 阀的压力区域内的阀杆,阀杆的抗扭强度应 当至少超过在阀体外阀杆 扭矩强度的 10 % 。

5. 10. 3 阀杆及阀杆与球体的连 接处,应有足够的强度,能保证在使用手柄或齿 轮箱直接操作时,不产

生永久变形或损伤 。问杆应能承受 20N • m 或 2 倍球阀推荐操作扭矩中较大值 。

5. 10. 4 制造商推荐的力矩是:在一个清洁球 阀上,用干燥 的空气或氮气作介质 ,在球阀最大工作 压差 下的操作扭矩 。

5. 11 球体

5. 1 1. 1 球体应为实心球,球体的通道应是圆 形的 ,除非买方许可,可以用空心组合球体 。

5. 1 1. 2 球阀全开时应保证球体通道与 阀体通道在 同一轴线上。

5. 11. 3 阀杆与球体的连接面应能经 受最大操作扭矩 。

5. 12 填料和填料箱

5. 12. 1 填料在未压紧 之前,填料的截面可以是 方形 、矩形或 V 形的。

5. 12. 2 填料箱的深度应不少 于 5 圈未经压缩的填料的 高度 。填料箱与填料接触表面粗 糙度应当不低

于 Ra 3. 2 μm。特殊要求除外。

5. 12. 3 球阀应采用可调节密封结构 ,应不拆卸球阀的任何零件就可以调节填料密封力 。

5. 12. 4 填料压盖应由填料压板和填料压套(用球面自动对准 )组成 ,填料压板应是带有 两个安装活节 螺栓的通孔(不开口)法兰,填料压套球面顶端外径应有一 个台阶 ,以防止压套完全进入填料 函中。填料 压盖的螺栓应能穿过填料压板的通孔固定在阀盖或阀体颈部的法兰上 。

5. 13 操作

5. 13. 1 气动 、电动或液动球阀,其驱动装置与阀门的连接尺寸按 GB/ T 122 23 的规定 。

5. 13. 2 用杠杆扳手操作或齿轮箱 操作,扳手长度或手轮直径应按下列要求设计 :在制造厂推荐 的最大

压差下,启闭球阀的力不得大于 360 N 。

5. 13. 3 除齿轮或其他动力操作机构外,球阀应配尺寸合适的扳 手操作 。扳手的方向应 与球体通道平 行;球阀应有表示球体通道位 置的指示牌或在阀杆顶部刻槽 。

5. 13. 4 用扳手或手轮直接操作的球阀 ,以顺时针方向 为关闭,扳手或手轮上应有 表示开关方 向

的标 志;球阀应有全开和全 关的限位结构。

5. 13. 5 扳手或手轮应安装牢固,并在需要时可方便 地拆卸和更换;拆卸和更换 扳手或手轮时 ,不会影

响球阀的密封或阀杆。

5. 14 无损检测

5. 14 . 1 所有焊接连接端 的球间,焊接端部位须进行渗透探伤检 测 ,检查结果应当是无有害缺陷 。

5. 14. 2 当有下列连接条 件的焊接端,射线探伤检查应符合 JB/ T 6440 的要求和订货合同的要求。

a) 外径大于 273 mm、且壁厚大于 19 mm 的碳素钢材料连接管 道,外径大于 410 mm、且壁厚大于

19 mm 的合金钢材料管道 ;

b) 除上述 a) 外,壁厚大于 29 mm 的碳素钢材料管道,壁厚大于 41 mm 的合金钢材料管道 。

5. 14. 3 按 GB/ T 12224 规定的特殊压力级的阀门,射线探 伤检查应符合 JB/ T 6440 的要求和订货合 同的要求。

5. 15 压力试验

5. 15. 1 阀门的壳体试验应符合 JB/ T 9092 的规定。

5. 15. 2 带有电动 、气动 、液动等驱动装 置的阀 门,密封试验 时,应当使用其所配置 的驱动装置启 闭操作 阀门进行密封试验检查 。

5. 15. 3 弹性密封副的球阀,密封试验应符合 JB/ T 9092 的规定 ,且经过高 压液体密封试验的 阀座不得产生变形 、损伤及影响低压气体密封试验 。不应出现阀座背面或阀 杆密封处的泄漏。

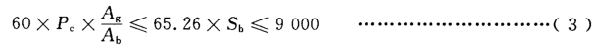

5. 15. 4 金属 陶瓷密封副的球间,在试验压力 的最短持续时间后 ,每个阀座 密封副的泄 漏量应不超过 表 6 的规定。不应出现 阀座背面或阀杆密封处的泄漏 。

表 6 阀座最大允许泄漏量

6 材料

6. 1 球阀的壳体

6. 1. 1 如订货合同中无特殊要求,球阀壳体(阀体、左阀体、阀盖、固定球间的底盖等) 的金属材料应符

合 GB/ T 12224 的要求。

6. 1. 2 阀门有抗硫要求时 ,承压件和连接螺栓等应对硫化物应力腐 蚀开裂敏感的材料通过热处理的方法,使其抗硫性 能得到改善。材料的热处理方法应符合有关 标准或工艺的规定 。分体式 间座的材料抗 腐蚀性能应当不低于 阀体材料 。供货方应提供材料 的化学成分 、机械性能 、热处理报告等质量文件 。

6. 1. 3 焊接端连接的阀门的阀体其碳含量还应符合 :

a) 碳钢或碳短钢的 最大含碳量为 o. 25 % ;

b) Cr5Mo 合金钢的最大含碳量为 0. 15 % 。

6. 2 球体和间座

球体和阀座采用抗腐蚀性能不低于阀 体性能 的不锈钢材料 。

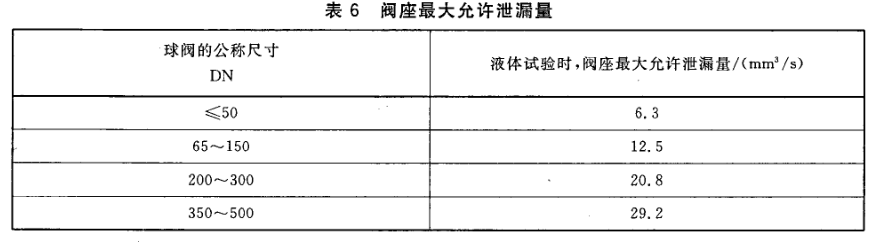

6. 3 间杆

阀杆应采用抗腐蚀性 能不低于壳体材料的不锈钢材料 ,可按表 7 选用,并按要求进行热 处理。

表 7 阀杆的材料

6. 4 阀体与左阀体、间体与阀盖的连接螺柱

6. 4. 1 使用温度在 一 29 ℃ 205℃的球间 ,连接螺柱材料应当采 用铅铝合金钢,螺母材料应当采用 优质碳素钢;当有耐腐蚀要求时 ,螺柱及螺母材料应 当采用铅锦铝不锈钢 。螺柱性能应 符合相关标准的要 求 。其他温度范 围内的连接螺柱材料按订 货合同 的要求 。

6. 4. 2 球阀有抗硫要求时 ,间体与左 阀体连接螺栓等应对硫化物应力腐 蚀开裂敏感的材料通过热处理 的方法,使其抗硫性能得到改善 。材料的热处理方法应符合有关 标准或工艺的规定。

6. 5 填料压盖与阀盖连 接螺栓

除订货合同有要求 ,填料压盖与 阀盖连接的螺栓和螺母材料均应为优质碳素钢或不锈钢 。

6. 6 密封材料

阀杆密封 、阀体连接处和 阀盖垫片等 的密封材料应采用抗腐蚀性能不低 于壳体的材料 ,应按球间最 大允许使用温度及相应的压力等级选取材料 ,并应根据垫片 材料确定球阀的使用温度限制 。可选用:聚

四氟乙烯或增强四氟乙烯、非金属平垫 片(非石棉垫 片) 、柔性石棉金属缠 绕垫 、柔性石墨复合增强垫等 的一种 。

6. 7 填料压套和填料压板

填料压套应采用错不锈钢或铭镇不锈钢,填料压板可采 用碳钢或不锈钢材料 。

6. 8 螺塞

螺塞用与阀体材料抗腐蚀性能相 同的材料。

6. 9 手柄或手轮

手柄或手轮应用碳素钢铸件 、碳素钢 锻件 、球墨铸铁或可 锻铸铁 。

7 试验方法和检验规则

7. 1 总则

如果在订货合同中没有规定其他附加检验要求 ,买方的检验 内容限于 :

a) 使用非破坏检验方法,在装配过程中 对间 门进行检验 ;

b) 审查"加工记录" 、"热处理记录"等 ;

c) 按本标准 4. 15 的要求或按订货合同要求,审查"无损检测记 录" ;

d) 压力试验。

7. 2 试验方法

7. 2. 1 壳体试验

球阀的壳体试验按 JB/ T 9092 的规定。

7. 2. 2 密封试验

7. 2. 2. 1 在密封试验前,应将密封面上的 油和油脂去除干净 。球阀的密封试验按 JB/T 9092 和本标准7. 2. 2. 2 、7. 2. 2 . 3 的规定。

7. 2 . 2. 2 对双向密封的球间,每个 阀座都必须进行密封试验 。

7. 2. 2. 3 对固定球进口端密封结 构的球间 ,应进行进口端 阀座的密封试验,在球 阀两个问座 间中腔的 泄压螺纹孔处 引管插入水中观察;对固定球出口端密封结构的球阀,应进行出口端阀座的 密封试验 ,在 球阀的出口端灌水观察。

7. 2. 3 间体壁厚测量

用测厚仪或专用卡尺量具测量 问体流道 、中腔和阀盖部位的壁厚 。

7. 2. 4 阀杆硬度测量 在阀杆的上下两个端 部各测量一点,取平均值 。

7. 2. 5 防静电试验

对带有防静电结构的球间应按 5. 8 的要求进行防静电试验。

7. 2. 6 耐火试验

对有耐火结构要求的球间,应按有关防火试验的标准进行耐火试验验证 。

7. 2. 7 材料成分分析

在间体 、球体的本体材料上 钻屑取样,取样应当在表面 6. 5 mm 之下处。

7. 2. 8 阀体材质力学性能

用阀体同炉号、同批热处理的试棒按 GB/T 228 规定的方法进行 。

7. 2. 9 阀体标志检查 目测阀体表面铸造或打 印标记 内容 。

7. 2. 10 铭牌 内容检查 目测阀门铭牌上打印标记 内容 。

7. 2. 11 无损检测

按本标准 5. 14 的规定,对相关部位进行检查 。

7. 3 检验规则

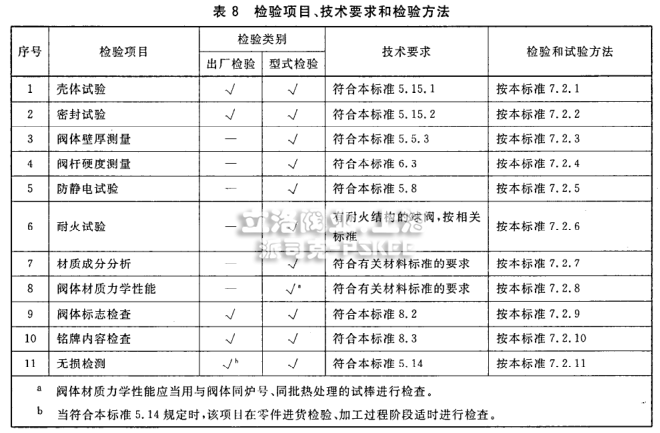

7. 3. 1 检验项目 、技术要求 和检验方法按表 8 的规定

表 8 检验项 目、技术要求 和检验方 法

7. 3. 2 型式检验

7. 3. 2. 1 有下列情况之一时,应进行型式检验 :

a) 新产品试制定型鉴定 ;

b) 正式生产时,定期或积累一定产量后应当周 期性进行一次检验 ;

c) 正式生产后 ,如结构 、材料 、工艺有较大改变可能影响产品 性能时 p .

d ) 产品长期停产后恢复生产时 ;

e) 国家产品质量监督检验部 门提出型式试验要求时 。

7. 3. 2. 2 型式试验采取抽样的方式。

7. 3. 3 抽样方法

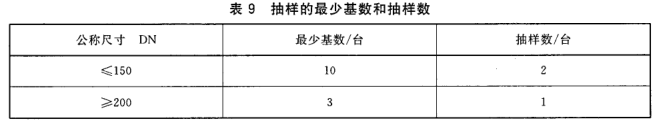

7. 3. 3. 1 抽样可以在生 产线的终端经检验合格的产品中随机抽取,也可 以在产品库中随机抽取,或者从已供给用户但未使用并保持出厂状态 的产品中随机抽取 。每一规格供抽样的最少基数和抽样数按表 9 的规定。到用户抽样时 ,供抽样的 最少基数不受限制 ,抽样数仍按表 9 的规定。对整个系列产品进行 质量考核时 ,根据该系列范 围大小情况从中抽取2-3个典型规格进行检验 。

表 9 抽样的最少基数和抽样数

7. 3. 3. 2 型式检验的全部检验项 目都应符合表 8 中技术要求的规定。

8 标志

8. 1 标志的内容

阀门应当按 GB/T 12220 的规定进行标记 ,并应符合本标准8. 2 、8.3 和 8.4的规定。

8. 2 阀体上的标记 在阀体上必须注有下列的永久标记

——制造厂名称或商标标志 ;

——阀体材料;

——公称压力或压力等级;

——公称尺寸或管道名义直径数 ;

——炼炉号或锻打批号 ;

——产品生产系列编号 ;

8. 3 标牌上的标志

标牌上的标志在球阀的铭牌上应有如下所列的内容:

——制造厂名称;

——公称压力或压力等级;

——公称尺寸或管道名义直径数;

——在 38℃时的最大工作压力;

——极限温度和对应的工作压力;

——极限压力和对应的工作温度(如果有必要);

——材料;

——螺纹端连接的标记 Re(螺纹连接端的球阀);

——产品执行标准号。

8.4 其他标记

8. 4. 1 带有防静电结构的球阀应标志" AS"

8. 4. 2 带有耐火结构的球阀应标志" FD"。

8. 4. 3 若球阀设计制造为单向流时,应在间体上注有允许流向 "箭头"的永久标记,或用一个独立的流"

向 箭头"标牌牢固地钉到阀体的法兰上。

9 防护、包装和贮运

9. 1 试验后 ,应将每台球间中腔 内水排除干净吹干 。

9. 2 除奥氏体不锈钢球间外,其他材料 的球阀的表面应当按 JB/ T 106 标准要求涂漆 (不包括阀 门的连 接端部) 。

9. 3 除奥氏体不锈钢球阀外,其他材料 的球阀 的流道表面 ,包括螺纹应该涂以容易去除的防锈油。

9. 4 应用木质材料 、木质合成材料 、塑料或金属材料 封盖,封盖的形状应该是带凸耳边的 ,对球阀的连 接管道的端 口进行保护 。

9. 5 在运输期间,球间应处于全开状态,球阀是弹簧复位 的常闭式结构除外。

9. 6 球间应装在包装箱内,或按用户的要求包装 。