中华人民共和国机械行业标准

JB/T 8473-96

仪表阀组

中华人民共和国机械工业部 发 布

前 言

仪表阀组是与变送器、压力仪表等配套,用于测量流体的流量、压力、压差和液位的流体管路测量系统必不可少的阀门产品。它广泛应用于石油、化工、电力、冶金等工业企业。

本标准的附录A是标准的附录。

本标准由全国阀门标准化技术委员会提出并归口.

本标准起草单位:上海川仪阀门厂。

本标准主要起草人:顾雪梅。

中华人民共和国机械行业标准

JB/T 8473- 96

仪表阀组

1范围

本标准规定了仪表阀组(以下简称阀组)的分类、型号、结构型式、技术要求、试验方法、检验规则、标志与供货。

本标准适用于公称压力PN≤42. 0MPa,公称通径DN6mm(流体通道内径为4~ 5mm),温度≤

200C ,工作介质为无杂质,无附着的各种较纯净的气、液体的法兰、接管、卡套和螺纹连接的阀组。

2引用标准

下列标准所包含的条文,通过在本标准中引用面构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性.

GB 196- 81

普通螺纹基本尺寸(直径 1~600mm)

GB 197- 81

普通螺纹公差与配合(直径 1~ 355mm)

GB 699- 88

优质碳素结构钢技术条件

GB 1220-92

不锈钢樟

GB 3086-82

高碳铬不锈轴承钢

GB 7136- 86

通用型模压用橐四氟乙烯树脂

GB 7306- 87

用螺纹密封的管螺纹

GB 9131- 88

钢制管法兰压力-温度等级

GB 12224- 89

钢制阀门一般要求 .

GB 12228- 89

通用阀门碳素钢锻件 技术条件

GB 12229- 89

通用阀门碳素钢铸件技术要求

GB 12230- 89

通用阀门奥氏体钢铸件技术要求

GB 12231- 89

阀门铸钢件外观质量要求

GB 12252- 89

通用阀门供货要求

GB/T 12716- 91

60*圆锥管螺纹

JB/T 6617- 93

阀门用柔性密封填料环技术条件

JB/T 7748- 95

阀门清洁度和测定方法

ZB J16 006-90

阀门的试验与检验

3定义

本标准采用下列定义。

仪表阀组:由两个或两个以上的截止阀组成的阀组.该阀组与测量仪表配套使用,称为仪表阀组。

4分类 ,型号与结构型式

4.1.1按组成阀组的截 止阀的数量分为:

a)两阀组;

b)三阀组;

c)五阀组。

4.1.2按启闭件 密封副材料分为: .

a)金属密封,指金属-金属;

b)非金属密封,指金属非金属”。

4.1.3按输入、输出端连接型式分为:

a) 穿板接管-法兰式;

b)接管-法兰式;

c)双接管式;

d)双法兰式;

e)螺纹式。

4.2 型号

阀组的型号编制方法见附录A(标准的附录)。

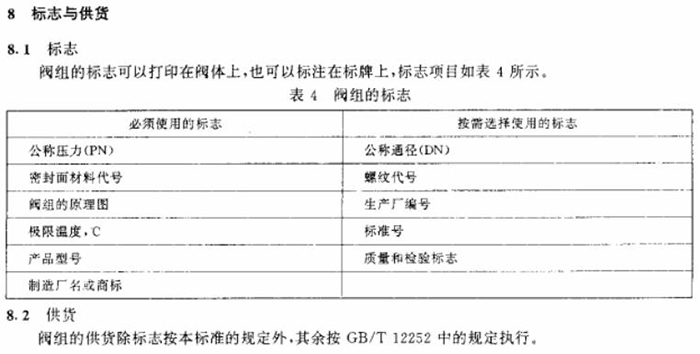

4.3

结构型式

阀组的结构型式见图1~图7,密封副结构型式见图8~图10.法兰密封槽结构及尺寸见图11.阀

组的连接尺寸见表1.

注:1)非金属密封阀组-一般使用于公称压力PN≤6.3 MPa,强廣蚀.高渗透力的场合。用户需要时,可在订货合同中注明。

5技术要求

5.1阀组主要零件材料应符合表 2的规定。

5.2 阀体

5.2.1PN>16.0MPa阀组用锻造阀体,PN≤16.0MPa阀组可用精铸阀体或锻造阀体。法兰与阀体可

锻(铸)造成- -体。

5.2.2 PN≤32.0MPa阀体的最小壁厚应按GB 12224的规定执行,PN> 32. 0MPa阀体的最小壁厚应大于GB 12224规定的数值。

5.2.3 阀体与变送器直接连接的螺纹应按GB 7306或GB/T 12716的规定执行;阀体与阀盖、 接头体连接的螺纹应按GB 196的规定执行。

5.2.4阀体与阀盖连接处应设有防松罩或防松销等防松结构,以避免误操作、振动等引起的阀盖松动。

5.3 阀杆与阀瓣

5.3.1 阀杆与阀杆螺母旋合螺纹长度不应小于阀杆直径的1.4倍。

5.3.2阀杆螺母 与阀杆、阀体与阀盖的螺纹精度不低于GB 197规定的6H/6g级。

5.3.3

阀杆与阀瓣可加工成一体,也可分别加工后组装,组装后的阀瓣应灵活回转,并连接可靠。

5.3.4 阀瓣密封面型式可采用球面、锥面或平面(见图8~图10)。

5.3.5阀瓣与阀座密封面应有适当的硬度差,一般在10HRC以上。

5.4 阀盖与填料

5.4.1阀盖结构设计应保证在卸下阀杆螺母时,不致由于阀体内部的压力而使阀杆脱出。

5.4.2 填料数量可为1~2圈,总高度不应小于阀杆直径。采用成型填料,其材料应根据用户使用条件来确定;当公称压力PN≤16. 0 MPa.按表2选用:当公称压力PN>16.0 MPa时,采用增强聚四氟乙烯。

5.5外观

5.5.1 阀体精密铸钢件外观质量应按GB 12231-89中A级的规定执行。.

5.5.2锻造阀体不需切削的表面应无可见裂纹或夹层疏松、夹砂等有害缺陷。

5.5.3 经切削加工后的表面不应有明显影响美观的磕、碰、划伤。

5.5.4 手柄(或手轮)不应松动、歪斜,启闭应轻松、均匀,不应有卡阻现象。

5.6壳体试验和高压密封试验按ZB J16006-90中3.7的规定执行,应无泄漏

6.3壳体试验

向已装好的阀组体腔加压,启闭件部分开启,封闭所有进出口,填料压盖压紧到足以保持试验压力,以使阀盖部分受到试验。试验时,阀盖、阀盖与阀体连接处应无渗漏。

6.4高压密封试验

6.4.1两阀组的密封试验

a)主阀的密封试验

关闭二阀,由主阀一端输入试验介质(见图12).在规定的试验压力和持续时间内,检查主阀出口应无泄漏。

b)排污阀密封试验

封闭主阀出口,关闭排污阀,开启主阀。在规定的试验压力和持续时间内,检查排污阀出口应无泄漏。

6.4.2三阀 组的密封试验

a)左阀和右阀的密封试验

封闭右阀一端。关闭左阀和右阀、开启平衡阀,由左阀一端输入试验介质(见图13)。在规定的试验压力和持续时间内,检查左、右两阀出口均应无泄漏。

b)平衡阀的密封试验

关闭左阀和平衡阀,开启右阀。在规定的试验压力和持续时间内,检查右阀出口应无泄漏.

6.4.3五阀组的 密封试验

a)左阀和右阀的密封试验

封闭右阀一端,开启平衡阀,关闭其余四阀,由左阀一端输入试验介质(见图14)。在规定的试验压力和持续时间内,检查左阀、右阀出口应无泄漏。

b)平衡阀密封试验

开启右阀,关闭其余四阀。在规定的试验压力和持续时间内,检查右阀出口应无泄漏。

c)左、右排污阀密封试验

封闭左阀、右阀出口,关闭左排污阀,右排污阀,开启左阀.右阀和平衡阀。在规定的试验压力和持续时间内,检查两排污阀出口均应无泄漏。

6.5气密封试验

试验方法同6.4.检查方法:可用肥皂水徐于被检查的部位,亦可将阀组置于清水中,被检查处应无气泡溢出。

6.6阀组内腔清洁度检测方法按JB/T 7748的规定执行。

7.2 每台阀组必须经出厂检验合格,并附有合格证方可出厂。

7.3 有下列情况之一时, 应进行型式检验:

a)新产品或老产品转厂生产的试制定型鉴定:

b)正式生产后,如结构、材料.工艺有较大改变,可能影响产品性能时;

c)正常生产过程中,定期或积累一定产量后,周期性地进行- -次检验,考核产品质量稳定性时;

d)产品长期停产后,恢复生产时;

e)出厂检验结果与上次型式检验结果有较大差异时;

f)政府主管质量监督机构提出进行型式检验的要求时。

7.4型式检验采取从生产厂质检部门检验合格的库存阀组中随机抽取的办法,或从已供给用户但未使用过的阀组中随机抽取的办法。每一品种供抽样的最少台数为20台,抽样台数为3台。到用户抽祥时,供抽样的台数不受限制,抽样台数仍为3台。

7.5 型式检验结果若有一台阀组中的一项低于表3规定的技术要求,允许从抽样的台数中再次抽取规定的抽样台数,但再次检测的各项目必须全部达到规定的技术要求,否则判为不合格。