旋启式止回阀执行中华人民共和国国家标准

GB/T 12236--2008

代替GB/T 12236--1989

石油、化工及相关工业用的钢制旋启式止回阀

Steel swing check valve for petroleum, petrochemical and allied industries

2008-02-02发布 2008-07-01实施

中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会 发布

前 言

本标准对应BS 1868:1975《石油、化工及相关工业用钢制止回阀》,与BS 1868.1975一致性程度为非等效。

本标准代替GB/T 12236-1989《通用阀门钢制旋启式止回阀》。 与GB/T 12236--1989 相比主要变化如下:

——标准名称修改为"石 油、化工及相关工业用的钢制旋启式止回阀";

——标准的适用范围从公称压力PN16 ~ PN160、公称尺寸DN50~ DN500扩大至公称压力PN16~PN420、公称尺寸DN50~DN600;

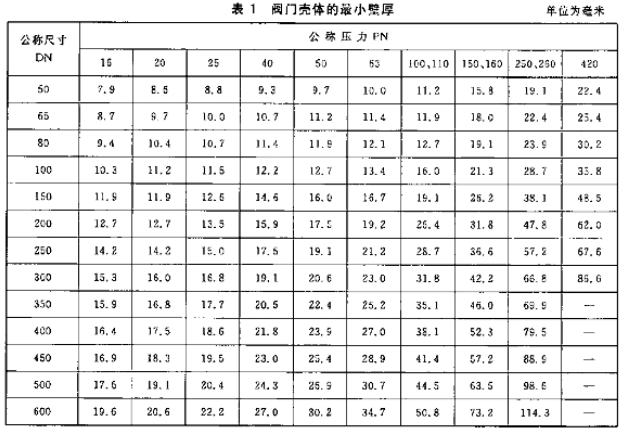

——对原标准阀体最小壁厚的要求作了修改,统一 合并了原两个压力体系的壁厚表,并扩大了其他压力口径的壁厚(1989版4.1.2);

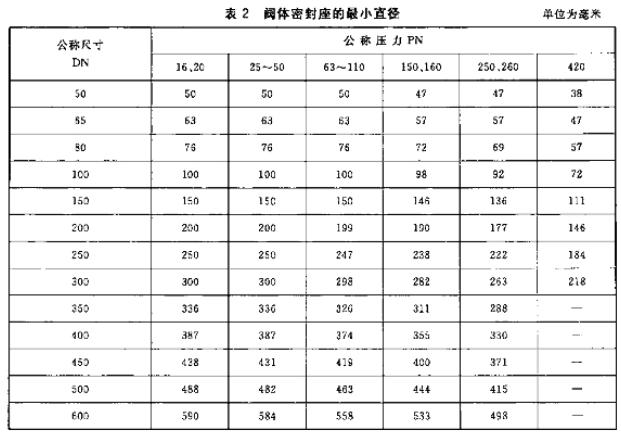

——增加了阀体阀座最小直径的要求;

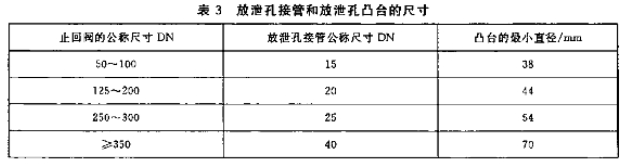

——增加了阀体放泄孔的要求;

——修改了阀座的要求(1989版4.1.8);

——修改了阀座堆焊合金厚度的要求(1989版4.1.8);

——增加了弹性密封副的要求;

——修改了阀瓣堆焊合金厚度的要求(1989版4.3. 1);

——增 加了特殊配件的要求;

——增加了焊接端阀门阀体材料的要求;

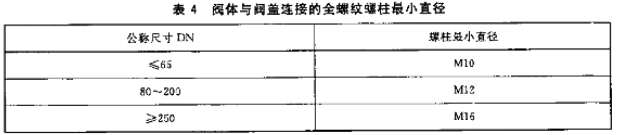

——修改了 阀体与阀盖连接螺柱的要求(1989版4.5);

——增加了弹性密封副寿命试验的有关要求

——修改了 试验方法,增加了型式试验项目和要求,规定了试验方法;

——修改了标志内容、供货要求等;

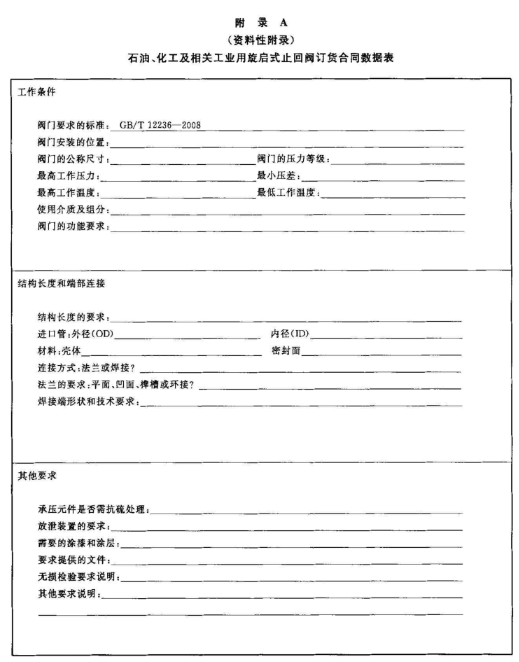

——调整原标准附录A的内容到正文中,将附录A内容改为"阀门订货合同数据表"。

本标准的附录A为资料性附录。

本标准由中国机械工业联合会提出。

本标准由全国阀门标准化技术委员会(SAC/TC 188)归口。

本标准起草单位:上海良工阀门厂有限公司、合肥通用机械研究院。

本标准主要起草人:杨恒、王晓钧。

本标准所代替标准的历次版本发布情况为:

GB/T 12236——1989.

石油、化工及相关工业用的钢制旋启式止回阀

1 范围

本标准规定了螺栓连接阀盖钢制旋启式止回阀(简称为"止回阀")的结构形式技术要求、材料、试

验方法和检验规则、标志、防腐、涂漆、包装和储运等。

本标准适用于螺栓连接阀盖的法兰连接或焊接的钢制旋启式止回阀。其参数为:公称压力PN16~PN420,公称尺寸DN50~ DN600,使用温度- 29 C~538 C,使用介质石油、化工、天然气及相关制品等。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB 150钢制压力容器

GB/T 152.1~152.4紧固件通孔及 沉孔

GB/T 196普通螺纹基本尺 寸(GB/T 196-2003,ISO 724:1993, MOD)

GB/T 197普通螺纹公 差(GB/T 197- -2003 ,ISO 965-1 :1998, MOD)

GB/T 6175 2 型六角螺母(GB/T 6175- -2000,eqv ISO 4033 : 1999)

GB/T 9113. 1~9113.4整体钢制管法兰

GB/T 12220通用阀门标志(GB/T 12220-1989 ,idt ISO 5209 :1977)

GB/T 12221金属阀门-

结构长度(GB/T 12221 - - -2005 ,ISO 5752:1982,MOD)

GB/T 12224钢制阀门一般要求

GB/T 12228通用阀门碳素钢锻件技术条件

GB/T 12229通用阀门碳素钢铸件技术条件

GB/T 12230通用阀门不锈钢铸件技术条件

JB/T 9092- -1999 阀门的检验与试验

3 结构形式

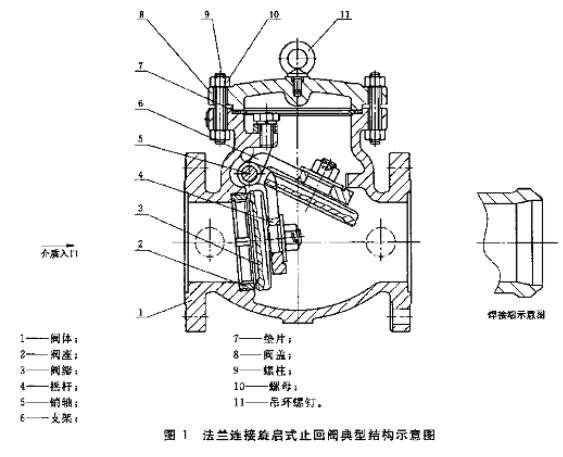

旋启式止回阀的典型结构形式如图1和图2所示.

4 技术要求

4.1 压力-温 度额定值

阀门的额定压力温度额定值按GB/T 12224的规定。对于某些采用弹性密封副结构,或内部零件材料经特殊处理的阀门,其压力-温度额定值小于阀体的压力-温度额定值,应当取其较小值.并应当在铭牌上予以标明。

4.2 结构长度

止回阀的结构长度按GB/T 12221的规定。或按订货合同的要求。

4.3连接端

4.3.1与 管道连接的端法兰按GB/T 9113. 1~9113. 4的规定,或按订货合同要求。

4.3.2 焊接连接端的尺寸按GB/T 12224的规定,或按订货合同要求。

4.4阀体

4.4.1阀体应 当是铸造或锻造成型。

4.4.2 焊接结构的阀体,阀体与管道连接端的法兰.阀体与阀盖连按的法兰应当采用锻造材料的法兰,

该法兰与阀体的焊接应当符合GB150的规定,煤后应当按材料的特性进行相应的热处理。

4.4.3除4. 4.4的焊接连接端阀门的焊接端部外,阀门壳体的最小壁厚L按表1的规定

4.4.4焊接连接端阀体,在距焊接端1.33倍to距离内的壁原不得小于0. 77倍fg;其他部位的阀体璧

厚应当不小于表1规定的壳体最小璧厚Ln.当考虑从靠阀体颈部外表面沿阀体通进方向予以适当的增厚加强。

4.4.5阀体统道截面积不得小于阀座内径通道截面积.阀体密封座的内径不得小于表2的规定。

4.4.6 阀体与管道连按的孔应当是圆的.设计应当使得流体通过阀体的压力损失最小,受腐蚀及冲刷的影响最小。

4.4.7 除下列情况外,阀体应当采用单独的阀座圈的结构:

a)奥氏体不锈钢材料的阀体,可以在阀体 上直接加工阀座密封面;

b) 可以直接在阀体上堆焊奥氏体不锈钢或硬质材料,其堆悍层的厚度在加工后不小于1.6mn.

4.4.8 Cr13 类材料应当采用堆焊在单独的阀座圈上,其堆焊层的厚度在加工后应当不小于1. 6 rm,阀座跑可以用螺纹连接或焊接的方式固定到阀体内。螺纹式阀座圈应具有便于装卸的结构(如凹樯或凸台),螺纹式阀座的螺纹尺寸应按GB/T 195的规定,可以用点焊方式防止阀座松动。阀座圈装配时严禁采用密封剂,允许使用黏度不大于煤油的轻质滑滑油。

4.4.9 在阀体上必须设有阀瓣开启的限位机构.介质逆流时能正常关闭。

4.4.10 止回阀氏体底部中心位置应设有放泄孔凸台,订货合同有要求时,止回阀阀体增设放泄孔,其位置按GB/T 12224的规定,若加工螺纹孔,賜纹应符合GB/T 197标准的规定,并配置密封螺塞,当阀体该处的璧厚不足以提供放泄孔螺纹的有效长度或该处表面不是平面时,应当设置放泄孔凸台。放泄孔接管及放泄孔的凸台的尺寸按表3的规定.

4.4.11 除法兰等部位外,在阀体壳壁承压区城不允许打销固定铭牌.

4.5 阀盖

4.5.1 阀盖应当 是由铸造或锻造成型的。

4.5.2 最小壁厚与阀体- -致,阀盖最小璧厚t切按表1的规定。

4.5.3公称尺寸不小于DN50时,在阀盖上应安装起吊用的吊环。

4.5.4 除法兰等部位外,在阀盖壳璧承压区域不允许打销固定铭牌,

4.6 体与阀盖的连接

4.6.1 阀体与阀盖的连接应当采用法兰,密封垫片和螺柱螺母连接的形式;除公称尺寸不大于DN65

的阀体与阀盖连接接法兰外形可以采用方形的外,其余公称尺寸的连接法兰应当是四形的。

4.6.2 除公称压力不大于PN20的阀体与阀盖连接法兰可以用平面法兰外,其余压力等级的连接法兰应当采用凹凸面.环连接或棒槽等连接形式的法兰的任何-种.并应当在订货合同中注明。

4.6.3 阀体与阀盖连接法兰的螺柱螺母支撑平面应当加工或按GB/T 152.1~152.4的规定包平,加工或锪平面与法兰面的平行度不超过士1度.

4.6.4 阀体与阀盖连接法兰的密封垫可以选用下列的一种:

a) 柔性石墨增强复合垫;

b)金属包覆垫;

c)金属缠绕墊(在阀体和阀盖连接处有防止垫片压散的保护措施》;

d)带中心加强环金属差绕垫;

c)金属该齿蛰 ;

f) 金属环形垫。

4.6.5 为便于装配,垫片可使用密度不大于煤油的润滑油,但禁止使用密封脂和润滑脂。

4.7阀体与阀盖的连接螺柱

4.7.1 阀体与阀姜连接应 当采用全螺纹螺柱,配以符合GB/T 6175标准规定的2型六角螺母。且阀体与阀盖连接的螺柱不得少于4个,其尺寸按表4的规定。

4.7.2 阀体与阀盖的连接螺柱根部总截面积的拉应力是按最大工作压力作用于垫片有效外边缘的白积上或作用在金属环(对于环形连接法兰)的节I上,其计算拉应力应当不超过62 MPa,如果用户指定的檩柱材料的屈取强度不大于207MPa,则计算拉应力应当不超过48MPa.

4.7.3 不大于M27的螺柱和螺母的螺纹,可以采用粗牙螺纹;大于M27的蝶柱、嫘母的螺纹,应当采用螺距不大于3 mm的螺纹。螺纹尺寸和公差按GB/T 195和GB/T 197的规定。

4.8 阀瓣

4.8.1 阀瓣应是具有平面密封面的可更换式阀瓣。

4.8.2 当阀瓣密封面需要用一种奥氏体不锈钢或硬质合金材料时,可直接在阀瓣密封圈上堆焊,加工后的堆焊层厚度应当不小于1.6 mm.对于奧氏体不锈钢材料的阀瓣,可以直接加工密封面。

4.8.3 阀瓣与摇杆采用螺母牢固连接,并保证在关闭时阀瓣自动与阀座密封,该螺母应通过钻孔加开口销锁住。也可以采取其他的有效防松措施。

4.8.4 摇杆和摇 杆轴

摇杆和摇杆轴应转动灵活,在阀瓣启闭过程中不得产生卡阻现象。

4.9 弹性密封

4.9.1 可以按照买方的规定将软密封圈装在阀座内或安装在阀瓣内。该密封圈应设计成在其不起作用或被移出时可实现完全的金属密封。

4.9.2 弹性密封副寿命试验要求

弹性密封副的止回阀应当能承受干燥空气,在额定压差或最大允许工作压力条件下,经2000次启闭循环操作,弹性密封圈试验结果应当没有明显的损坏和冷流等现象,液体密封和气体密封的试验结果应当符合JB/T 9092-1999 标准要求。

4.10 特殊配件

订货合同中有要求时,摇杆销轴可以伸出阀体,其上可安装重锤、阻尼器等外部机构,以控制阀瓣的运动速度。

5 材 料

5.1 阀体和阀盖

5.1.1 如订货合同 中无特殊要求,阀门壳体的材料应按GB/T 12242 的要求,符合GB/T 1228 GB/T 12229、GB/T 12230的规定。

5.1.2 阀门有抗硫要求时,应选择合适的材料.承压件和连接螺柱等对硫化物应力腐蚀开裂敏感的材料应通过热处理的方法,使其抗硫性能得到有利的改善。材料的热处理方法应符合有关标准或工艺的规定。

5.1.3 焊接端连接的阀门的阀体其碳含量还应符合:

a)碳钢或碳锰钢的最大含 碳量为0. 25%,供货方应提供材料的化学成分、力学性能、热处理报告等质量文件;

b) Cr5Mo 合金钢的最大含碳量为0. 15%。

5.2阀座

分体式阀座,其本体材料的抗腐蚀性能应当不低于阀体材料,根据要求在密封面应当堆

焊其他合金材料。

5.3 阀瓣

阀瓣本体采用抗腐蚀性能不低于阀体性能的材料,根据要求在密封面应当堆焊其他合金材料。弹性密封结构用的密封圈材料至少应当满足使用工况条件的要求,其固定用的螺栓或螺母应当采用奥氏体不锈钢的材料。

5.4 摇杆、支架和销轴

摇杆和支架采用抗腐蚀性能不低于壳体的材料,销轴及紧固支架用的紧固件采用不锈钢材料,其抗腐蚀性能不低于壳体材料。

5.5 阀体与阀盖连接螺柱

阀门的使用温度在-29℃~425℃范围内的,阀体与阀盖连接螺柱材料应当为铬钼合金钢,螺母材料应当为优质碳素钢,螺柱的硬度值不大于321 HB;其他温度范围用的连接螺柱材料按订货合同的要求。

5.6 螺塞

螺塞用与阀体材料抗腐蚀性能相同的材料.

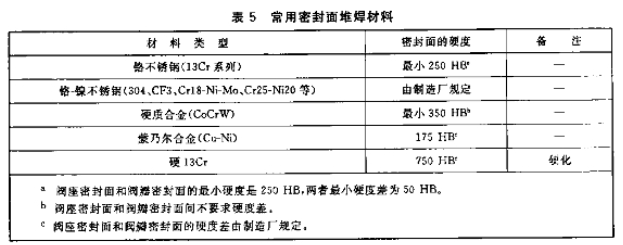

5.7 阀瓣和阀座密封面堆焊面密封面堆焊面应当用有抗腐蚀性能的不锈钢或硬质合金材料,可按表5选用。

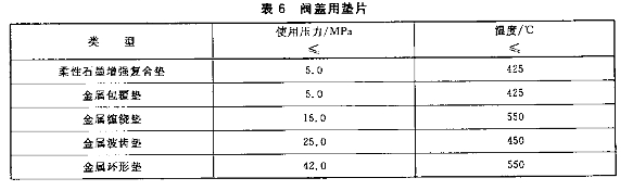

5.8 阀盖用垫片

阀盖用垫片选用杭宥蚀性能应当不低于壳体材料的垫片,可按表6选用。

6 试验方法和检验规则

6.1 总则

如果在订货合同中没有规定其他附加检验要求,买方的检验内容限于:

a) 使用非破坏检验方法,在装配过程中对阀门进行检验;

b) 审查"加工记录"和"无损检验记录";

c)压力试验。

6.2 试验方法

6.2.1压 力试验

6.2.1.1 阀门的试验项目,试验介质、试验压力、试验持续时间和试验方法的要求,按JB/T 9092-1999的规定。

6.2.1.2 壳体试验时.在试验压力的最短持续时间内,在阀体和阀盖连接处的各个部位,不得有可见渗漏.

6.2.1.3 密封试验时,在试验压力的最短持续时间内,通过阀座治漏的最大允许泄葡率应当符合JB/T 9092- 1999 的规定。在密封试验的持续时间过程中,镶阀座圈的背面和阀瓣本身应当无可见泄漏。

6.2.2阀俸壁厚利量

用测厚仪或专用卡尺量具测盘阀体流道、中腔和阀盖部位的壁草。

6.2.3密封面硬度测量

用硬度计在密封面上的中心区城,利量三点取平均值。

6.2.4 阀体与阀盖连接螺柱硬度测量

将阀体与阀蓝连接儭往的两个端部车平,用硬度计在两个端部各测量三点,取平均值。

6.2.5 阀体,阀盖和阀瓣材料的化学成分分析

在阀体,阀盖和阀雏的本体材料上取样,钻用取样应当在表面6.5 mm以下处。分析结果应当符合有关材料标准的规定。

6.2.6 阀体标志检查

目测阀体表而铸造或打印标记内容。

6.2.7 铭牌内客检查

日测阀门铭牌上打印标记内容。

6.3 检验规则.

6.3.1每台阀门必须逐台进行出厂檢验,检验合格方可出厂。

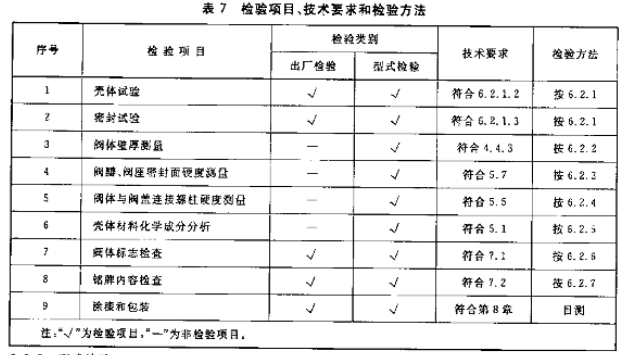

6.3.2检验项目、技术要求和检验方法按表7的规定。

6.3.3型式检验

6.3.3.1有下列情况之一时,一般要进行型式检验:

a) 新产品或老产品转厂生产的试制定型鉴定;

b)正式生产时 ,定期或积累一定产量后应当周期性进行-次检验;

c) 正式生产后,如结构、材料、工艺有较大改变可能影响产品性能时;

d) 产品长期停产后 恢复生产时;

e) 出厂检验结果与上次型式检验有较大差异时;

f) 国家有关安 全监察机构提出进行型式试验要求时。

6.3.3.2型式检验采 取拍样。

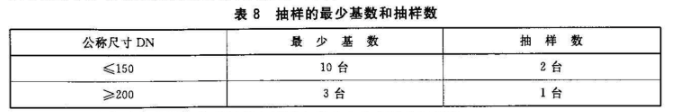

6.3.4 抽样方法

6.3.4.1抽样可以在生产线的终端经检验合格的产品中随机抽取,也可以在产晶成晶库中隨机抽取,或者从已供给用户但未使用并保持出厂状态的产品中随机抽取。每一规格供抽样的最少基数和抽样数按表8的规定。到用户抽样时,供抽样的最少基数不受限制,抽样数仍按表8的规定。对整个系列产品,

6.3.4.2型式检验的全部检验项目都应当符合表7中技术要求的规定。

7标志

7.1标志的内容

阀门应当按GB/T 12220标准的规定进行标记,并应符合本标准7.2和7.3的规定。

7.2阀体上的标志

——在阀体上须注有下列的永久标记:

——制造厂名或商标标志;

——阀体材料或代号;

——公称压力;

公称尺寸;

——允许介质流向标记;

——熔炼炉号或锻件批号。

7.3 铭牌上的标志

在铭牌上应当有如下所列的内容:

——制造厂名;

——公称压力;

——公称尺寸

——产品型号或系列号;

——在38℃时的最大工作压力;

——最高允许工作温度; .

——最高允许工作温度的最大工作压力;

——材料(阀体、密封副等);

——产品标准号。

8 防腐、涂漆、包装和储运

8.1 除奥氏体不锈钢和高合金耐腐蚀不锈钢的阀门外,其他材料的阀门的表面均涂银粉漆(铝合金的颜色)或按用户要求的颜色;流道表面,包括螺纹应当涂以容易去除的防锈油脂。

8.2 应当用木质材料、木质合成材料或塑料的封盖,对阀门的连接管道的端0进行保护,封盖的形状应当是帶凸耳边的。

8.3 在储运期间,不锈钢阀门应当单独包装,不得与碳钢阀门混合包装。在运输过程中阀门应当处于关闭状态,并采用适当的包装材料使阀瓣和阀座压紧,防止运输过程中产生撞击或振颤,损坏密封面。

阀门应当装在包装箱内.